Im Schatten des Hypes um grünen Wasserstoff entsteht mit Ammoniak (NH3) eine echte Perspektive, um mithilfe von Strom aus Windenergie und Photovoltaik einen speicherbaren Energieträger zu erzeugen. Die deutsche Industrie verfügt über mehr als 100 Jahre Erfahrung in der Produktion, Speicherung und im Transport dieses Gases.

NH3 ist ein effizienter Wasserstoffspeicher. Der Wasserstoffgehalt ist mit 108 g H2/l mit Methanol (CH3OH) vergleichbar. Der Vorteil Ammoniaks gegenüber kohlenstoffbasierten Energieträgern ist, dass zur Produktion kein CO2 benötigt wird, welches in der Atmosphäre nur in geringer Konzentration vorkommt. Gegenüber reinem Wasserstoff hat NH3 den Vorteil, dass die volumenbezogene Energiedichte deutlich höher ist.

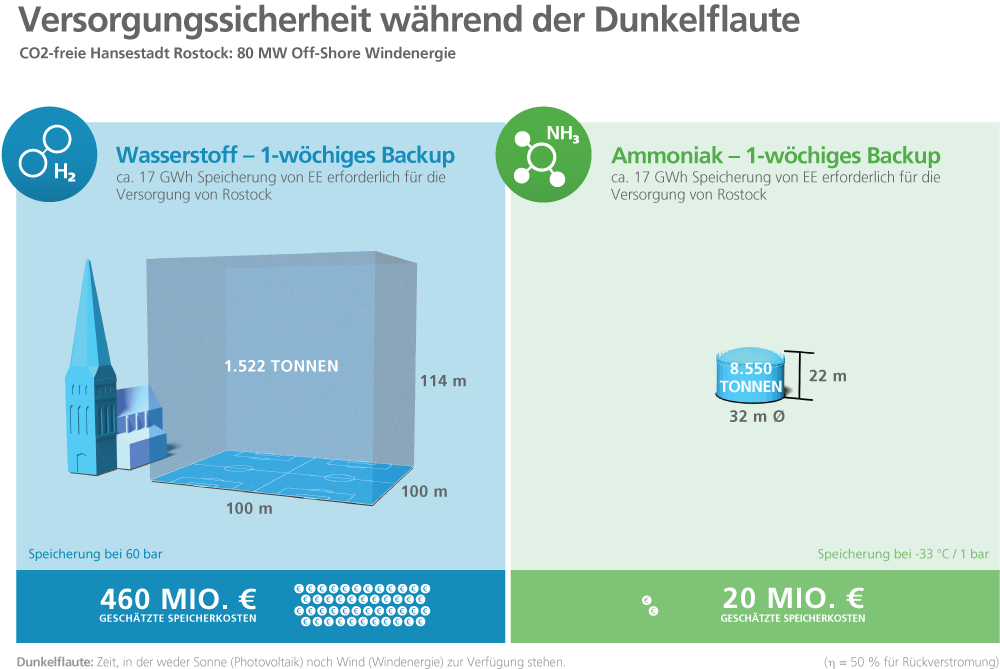

In der praktischen Anwendung kommt es vor allem auf die volumenspezifische Energiedichte an – und da ist die von Wasserstoff unter atmosphärischem Druck mit 0,003 kWh/l äußerst gering. Die Energiedichte flüssigen Wasserstoffs liegt immerhin bei 1,4 kWh/l – hierfür werden aber etwa 700 bar Druck benötigt. Die volumetrische Energiedichte flüssigen Ammoniaks beträgt dagegen 3,2 kWh/l. Dafür werden lediglich 8 bar Druck benötigt. Die Kompression zur Verflüssigung erfordert deshalb viel weniger Energieaufwand als bei Wasserstoff. Da die Energiedichte von Ammoniak im Vergleich zu kohlenstoffbasierten Flüssigkraftstoffen aber immer noch relativ gering ist (Diesel: 9,9 kWh/l), eignet es sich v.a. als Treibstoff in der Schifffahrt, Schienen oder Luftfahrtfahrzeuge und zur Nutzung in stationären Energieversorgungssystemen.

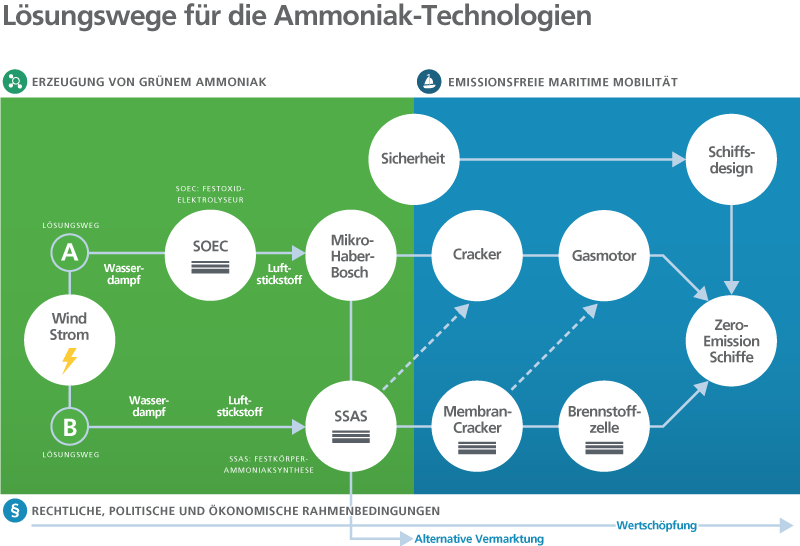

Am häufigsten kommt zur Ammoniaksynthese das Haber-Bosch-Verfahren zum Einsatz, wobei mehrere Prozessschritte durchgeführt werden. Zum einen muss molekularer Stickstoff auf der Luft gewonnen und im Hochdruck-Reaktor („Haber-Bosch-Reaktor“) mittels eines Katalysators die beiden Stickstoffatome unter hohem Druck und hohen Temperaturen aufgebrochen werden. Des Weiteren wird aus Wasserdampf Wasserstoff hergestellt, der im Haber-Bosch-Reaktor mit Stickstoff zu Ammoniak umgesetzt wird. Der Prozessschritt zur Wasserstoffgewinnung wird größtenteils aus fossilen Energieträgern realisiert, z.B. mittels Dampfreformierung aus Erdgas gewonnen, was den Prozess klimaschädlich macht und Ursache für ca. 3 Prozent der weltweiten CO2-Emissionen durch die Düngemittelproduktion ist. Eine grüne Alternative ist, den Wasserstoff aus Elektrolyse von Wasserdampf zu gewinnen. Wenn die benötigte Energie dazu erneuerbar ist, ist dieser Prozess klimaneutral. Derzeitige Haber-Bosch-Prozesse müssen allerdings kontinuierlich mit einer Grundlast von mindestens 50% betrieben werden, um eine Wirtschaftlichkeit abzubilden.

CAMPFIRE entwickelt lastflexible Haber-Bosch-Verfahren auf der Basis von mikrostrukturierter Reaktionstechnik, neuen Katalysatoren und innovativen Anlagenkonzepten, um bei Einspeisung von fluktierender erneuerbarer Energie auch bei geringen Grundlasten von 5–10% eine effiziente Synthese von Ammoniak aus Elektrolyse-Wasserstoff umzusetzen. Lastflexible Haber-Bosch-Verfahren können für die on-shore und off-shore Speicherung von erneuerbarer Energie eingesetzt werden. Eine weitere Entwicklungsrichtung der CAMPFIRE-Partner ist ein Verfahren, bei dem NH3 direkt mittels Elektrolyse erzeugt wird. „Direkt“ heißt, man spart sich den ersten Schritt der Wasserstoffproduktion und Ammoniak wird direkt aus Wasser und Stickstoff aus der Luft erzeugt. Im sogenannten Festkörper-Ammoniak-Syntheseverfahren (Solid State Ammonia Synthesis — SSAS) reagiert Wasserdampf an der Kathode mit Luftstickstoff zu Ammoniak. Somit kann grüner Ammoniak besonders effizient und in großen Mengen aus Wind- oder Solarstrom hergestellt werden.

Um das grüne Ammoniak schließlich als Treibstoff zu nutzen oder zu molekularen Wasserstoff umzuwandeln, wird es über einen sogenannten Ammoniak-Cracker wieder in Wasserstoff und Stickstoff gespalten. Die Umwandlung kann entweder on-shore oder an Bord des Schiffes erfolgen. Im Verbrennungsmotor wird eine Mischung aus Ammoniak und aus dem Cracker bereitgestellten Wasserstoff für ein effektives emissionsfreies Brennverfahren eingesetzt. Eine Polymer-basierte Brennstoffzelle (Polymer Exchange Membrane Fuel Cell — PEMFC) nutzt aus dem Cracker an Bord des Schiffes bereitgestellten Wasserstoff zur Umwandlung in Antriebsenergie. Hier werden von den CAMPFIRE-Partnern hochdynamische Ammoniak-Crackers mit einem integrierten Prozessschritt zur Wasserstofffeinstreinigung entwickelt. In der Hochtemperatur-Brennstoffzelle (Solid Oxide Fuel Cell — SOFC) wird reiner Ammoniak verstromt. In den CAMPFIRE-Projekten liegt in diesem Themenbereich der Fokus auf der Entwicklung von kostengünstigen Zellkonzepten und Syntheseverfahren, die eine Kostendegradation der SOFC für hohe Leistungsklassen ermöglichen.

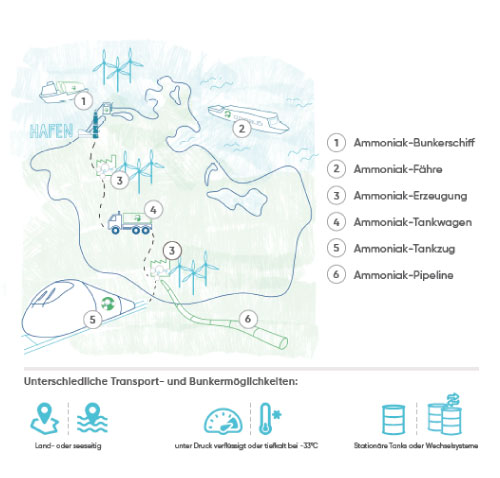

Für den Aufbau von zukünftigen Transportketten auf der Basis von grünem Ammoniak werden durch CAMPFIRE Lösungen für flexible autonom und emissionsfrei betriebene Betankungsanlagen entwickelt – für Ship-to-Ship, Land-to-Ship und Lorry-to-Ship. Der Betankungsprozess muss dabei über verschiedene Druck- und Temperaturstufen durchführbar sein. Für Wasserstoff-Endkunden werden Ammoniak-betriebene multimodale Tankstellen mit angepassten Ammoniak-Crackern und Wasserstoff-Feinstreinigungsmodulen für die Versorgung von landseitigen Verbrauchern (PKW, LKW, Busse, Bahn) entwickelt. Für die stationäre Energieversorgung kann Ammoniak direkt in motorischen Blockheizkraftwerken (BHKWs) eingesetzt werden. Hierzu wird im CAMPFIRE der Verbrennungsprozess in BHKW-Gasmotoren auf den Betrieb in Hybridisierung mit dem Cracker angepasst.