Bei Ammoniak denken die meisten wahrscheinlich an ein Gas, das v.a. als Basis für industriellen Dünger in der Landwirtschaft eingesetzt wird.

Dass es auch als Energieträger dienen kann, ist noch weniger bekannt. Doch das ist keine Science-Fiction. Bereits im 19. Jahrhundert wurden die Straßenbahnen in New Orleans mit Ammoniak betrieben und in den 1940er Jahrenm Zweiten Weltkrieg fuhren damit in Belgien die Busse. In den USA wurde sogar ein Pkw hergestellt, der 1981er Chevrolet Impala, der dieses Gas tanken konnte. In Zukunft soll Ammoniak in Schiffen, aber auch in der stationären Energieerzeugung und im landseitigen Schwerlastverkehr zum Einsatz kommen. Alternative Treibstoffe für die Schifffahrt sind von hoher Bedeutung, denn hier kommt bisher meist Schweröl zum Einsatz – der klimaschädlichste aller Treibstoffe. Bei der Verbrennung von Ammoniak in Motoren bzw. der Verstromung in Brennstoffzellen entstehen dagegen keine Rußpartikel oder Kohlendioxid, Luftschadstoffe, sondern nur Stickstoff und Wasserdampf. Der geringe Anteil von Stickoxiden, der im Verbrennungsprozess entsteht, kann über etablierte Abgasbehandlungsverfahren in Stickstoff rückgewandelt werden.

Ammoniak ist einer der am meisten produzierten chemischen Grundstoffe weltweit. Es hat die chemische Formel NH3, besteht also aus einem Stickstoff- und drei Wasserstoffatomen. Beim am häufigsten verwendeten Produktionsprozess, dem Haber-Bosch-Verfahren, reagieren die Gase Stickstoff und Wasserstoff unter hohem Druck (150–300 bar) und hohen Temperaturen (400–500 °C) an einem Eisenkatalysator. Die Reaktionsgleichung sieht folgendermaßen aus: N2 +3H2 → 2NH3. Dieses zu Beginn des 20. Jahrhunderts entwickelte Verfahren ist allerdings schädlich fürs Klima. Der Wasserstoff wird hier aus Erdgas oder Kohle reformiert, wobei Treibhausgase freigesetzt werden.

Klimafreundlich lässt sich Wasserstoff durch Elektrolyse gewinnen, dabei wird Strom aus Erneuerbaren Energien eingesetzt. Das Wasser wird in Sauerstoff, Wasserstoffionen (Protonen) und Elektronen gespalten. Um in einem weiteren Schritt Ammoniak zu erzeugen, werden Stickstoff-Moleküle mittels eines Katalysators in Stickstoffatome aufgespalten, die dann mit den Protonen und Elektronen zu NH3 reagieren. Dieses Verfahren ist zwar klimaschonend, wird allerdings nur auf großer Skale im kontinuierlichen Betrieb betrieben. Dafür sind allerdings kontinuierliche erneuerbare Energiequellen erforderlich, die nur wenigen Regionen darstellbar sind. Im CAMPFIRE werden neue Produktionsansätze für die saisonale grüne Ammoniak-Erzeugung aus Wind- und Solarstrom auf dezentraler fluktuierender Skale entwickelt. Dadurch wird eine flexible Speicherung von regional erzeugter erneuerbarer Energie und regionale Wertschöpfung durch „Ammonia Farming“ möglich. Die CAMPFIRE-Partner entwickeln innovative lastflexible Haber-Bosch-Verfahren für die fluktuierende Speicherung von erneuerbarer Energie. In einem weiteren Ansatz kommen keramische Dünnschichtmembranen für eine elektrochemische direkte Synthese von NH3 aus Luftstickstoff und Wasser (Festkörperammoniak-Synthese) zum Einsatz. Durch diesen Ansatz werden zukünftig höhere Effizienzen und eine verbesserte Wirtschaftlichkeit möglich.

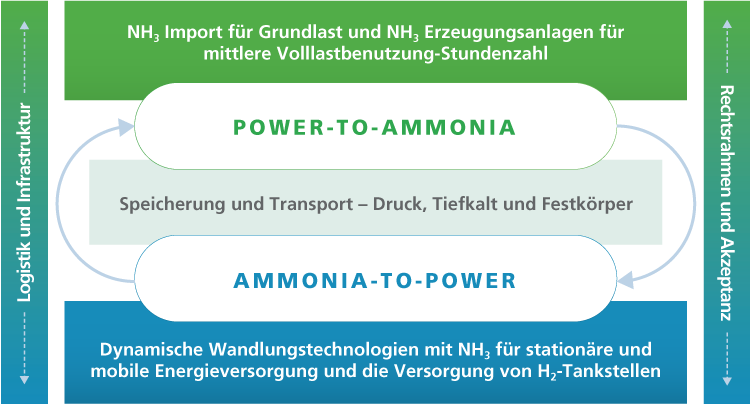

Gegenüber der Produktion kohlenstoffbasierter synthetischer Energieträger wie Methan oder Methanol hat das stickstoffbasierte grüne Ammoniak einen entscheidenden Vorteil: Stickstoff ist mit knapp 80 Prozent der Hauptbestandteil der Atmosphäre, während Kohlenstoff in der Luft nur in Form von Kohlendioxid vorkommt, welches lediglich 0,4 Prozent ausmacht. Im verflüssigten Zustand gegenüber reinem Wasserstoff hat Ammoniak den Vorteil, dass die Energiedichte höher ist. Pro Kubikmeter Volumen enthält es 50 Prozent mehr Energie. Außerdem verflüssigt es sich schon bei ‑33° Celsius statt bei ‑253° Celsius, ist dadurch wesentlich energieeffizienter und lässt sich leichter speichern und transportieren. Für ein zukünftiges Ammoniak-Ecosystems, das die komplette Erzeugungs‑, Logistik und Rückwandlungkette abbildet, entwickelt das Parterbündnis übergreifend alle wichtigen Forschungsschnittstellen. Durch innovative CAMPFIRE Power-to-Ammonia und Ammonia-to-Power-Technologien, Betankungstechnologien sowie Logistik- und Infrastrukturkonzepte können wesentliche noch bestehende Hemmnisse für die zukünftige grüne Wasserstoff-Wirtschaft überwunden werden.