CAMPFIRE bündelt Entwicklungsaktivitäten für die gesamte Wasserstoff-Transportkette auf Basis von grünem Ammoniak. Im Teilprojekt CF06_3 des CAMPFIRE-Umsetzungsprojekts ist das Ziel die Entwicklung eines dynamischen Haber-Bosch-Synthesereaktors zur saisonalen Speicherung von fluktuierender regenerativer Energie in Ammoniak. Dafür wird eine neue Verfahrenstechnik entwickelt, die mittels fluktuierender Energie betrieben werden kann und einen wirtschaftlichen Betrieb bei niedriger Volllaststundenzahl ermöglicht. Die Entwicklungsarbeiten umfassen ein innovatives Anlagen- und Reaktorkonzept, neuartige und kostengünstig hergestellte Katalysatoren sowie die Umsetzung des Reaktors in zwei Ausbaustufen von 15 kW und 200 kW.

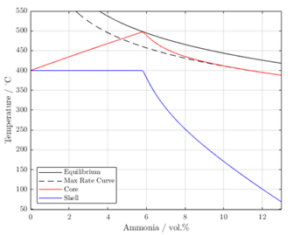

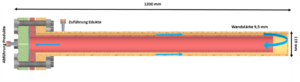

Das KIT führt im Vorhaben die Entwicklung und den Bau eines Reaktors zur lastflexiblen Produktion von Ammoniak nach dem Haber-Bosch-Verfahren aus bis zu 15 kW regional erzeugter erneuerbarer Energie durch. Die Besonderheit des Reaktors auf Basis eines Doppelrohres ist die Reaktionsführung nach dem Gegenstromprinzip mit einem fallenden Temperaturprofil, da so der optimalen Temperaturtrajektorie gefolgt werden kann, um eine möglichst hohe Umsatzrate zu erzielen. Der Reaktor ist mit Strömungsleitelementen (SLE) bestückt, die durch ihre einzigartige Fluidführung gekennzeichnet sind. Die Bestimmung des optimalen Reaktionspfades erfolgt über ein mathematisches Modell zur Beschreibung der SLE. Es werden rechnerisch die Wärmetransporteigenschaften der SLE bestimmt, um die exakten Strukturen der SLE ermitteln zu können. Diese Rechnungen werden mit einem kinetischen Modell nach Temkin gekoppelt. Dadurch ist es möglich, die optimale Trajektorie der Reaktion (Bild 1, rote Kennzeichnung, Innenrohr mit Katalysator) auf die MAX-RATE-Kurve (gestrichelte Linie unterhalb der Gleichgewichtslinie) zu legen. Die blaue Kurve beschreibt den Temperaturverlauf im Ringspalt des Doppelrohrreaktors. Eine Randbedingung ist die Verwendung eines kommerziellen Katalysators auf Wüstit-Basis. Die Auslegungsrechnungen ergeben einen sehr effizienten Reaktor, d.h. die kleinste Baugröße bei bestmöglicher Reaktionsführung. Anhand der Ergebnisse wird im ersten Schritt ein Reaktor in Laborgröße gebaut und getestet. In Bild 2 ist eine Prinzipskizze des Doppelrohrreaktors gezeigt.

Bild 1: Temperatur in Abhängigkeit vom Ammoniak-Gehalt für ein N2/H2 Gemisch von 1:3 für 50 bar Gesamtdruck.

Bild 1: Temperatur in Abhängigkeit vom Ammoniak-Gehalt für ein N2/H2 Gemisch von 1:3 für 50 bar Gesamtdruck.

Bild 2: Skizze des Doppelrohrreaktors für die Ammoniaksynthese nach dem Haber-Bosch Verfahren. Die blauen Pfeile beschreiben die Stoffstromführung im Ringspalt und im Innenrohr des mit SLE bestückten Reaktors.

Für das Aufbringen des Katalysators auf die Strömungsleitelemente wird der ausgewählte kommerzielle Katalysator durch den assoziierten Partner Heraeus bereitgestellt. Es wird eine Tauchbeschichtung angewandt, um die Strömungsleitelemente (SLE) mit einer durch Elektrophorese hergestellten MgO-Trägerschicht mit der Katalysatorssuspension zu beschichten. Parallel zum Einsatz von kommerziellen Katalysatoren wird im Verbundvorhaben auch ein neuartiges Syntheseverfahren für die Herstellung des Katalysators entwickelt. Mithilfe eines atmosphärischen Plasmaprozesses wird am INP der Katalysator auf der Basis von Cäsium- und Kalium-aktiviertem Ruthenium auf Graphen aus einer wässrigen Salzlösung und Ethanol hergestellt, wobei ein Rutheniumgehalt von 24 Gewichtsprozent angestrebt wird. Für die Entwicklung der Suspension wurde das SKZ Kunststoffzentrum als Auftragsnehmer eingebunden. Der Tauchbeschichtungsprozess für die neue Suspension wird optimiert, um eine hohe Reproduzierbarkeit der Beschichtung und eine homogene Verteilung des Katalysators zu gewährleisten.

Die Untersuchung der Leistungsfähigkeit der kommerziellen und der im Projekt entwickelten neuartigen Katalysatoren erfolgt in einem speziellen Teststand an der Universität Rostock entlang festgelegter Versuchsprotokolle. Ein modular aufgebauter Kreuzstromreaktor ermöglicht die Einstellung von Temperatur- und Konzentrationsprofilen. Die Analytik erfolgt mittels eines online-gekoppelten Massenspektrometers. Wesentliche Fragestellungen sind die Robustheit der Katalysatoren unter wechselnden Lastbedingungen sowie mögliche Deaktivierungswege. Die experimentellen Arbeiten werden durch quantenchemische Berechnungen des Unternehmens Creative Quantum ergänzt.

Das ZBT entwickelt im Verbundvorhaben in enger Zusammenarbeit mit dem INP im CAMPFIRE Open Innovation Lab (COIL) das Anlagenkonzept für beide Ausbaustufen. Im bisherigen Projektverlauf wurden alle technologischen Schnittstellen, z.B. für die Elektrolyse oder den Stickstoffgenerator, für das Funktionsmuster finalisiert und daraus die Parameter und Anforderungen an die Komponenten abgeleitet. Hierzu wurden alle notwendigen Randbedingungen wie Stoffzusammensetzung, Betriebsdruck, Temperaturen vor und hinter dem Reaktor sowie die Umgebungstemperaturen in einer Simulation der Gesamtanlage berücksichtigt. Der Massenstrom und die Auslegung der Anlage beziehen sich dabei auf die Elektrolyseleistung von zunächst 15 kW in der ersten Ausbaustufe; in der zweiten Ausbaustufe soll eine Leistung von 200 kW erreicht werden. Im COIL wurde die Feinplanung des Versuchsfeldes CF06_3 Ammoniak-Mittellastanlage und der dafür erforderlichen Infrastruktur und Sicherheitsanforderungen konzipiert. Die Umsetzung der Anlage im COIL ist ab Ende 2024 geplant.